Nach langer Pause mal wieder ein Beitrag zum Innenausbau. Ich arbeite beim Camper-Ausbau von hinten nach vorn, um ihn auch schon im unfertigen Zustand nutzen zu können und dafür braucht es in erster Linie ein Bett. Rechts und links sind zwar noch tausend andere Dinge zu erledigen aber jetzt schauen wir und erstmal das Klappbett genauer an.

Planen, noch mal neu planen und dann von vorn

Ich hatte mich ja für die Bauweise mit Aluminiumprofilen entschieden, um leicht zu bauen und gleichzeitig die nötige Stabilität zu erreichen. Als erstes heißt es sich also einen guten Plan zu machen. Da das Alu teuer ist und ich keine falschen Längen bestgellen will, muss möglichst genau gemessen und manchmal auch geschätzt werden – und ja, ich werde mich wohl einige Male vermessen haben…

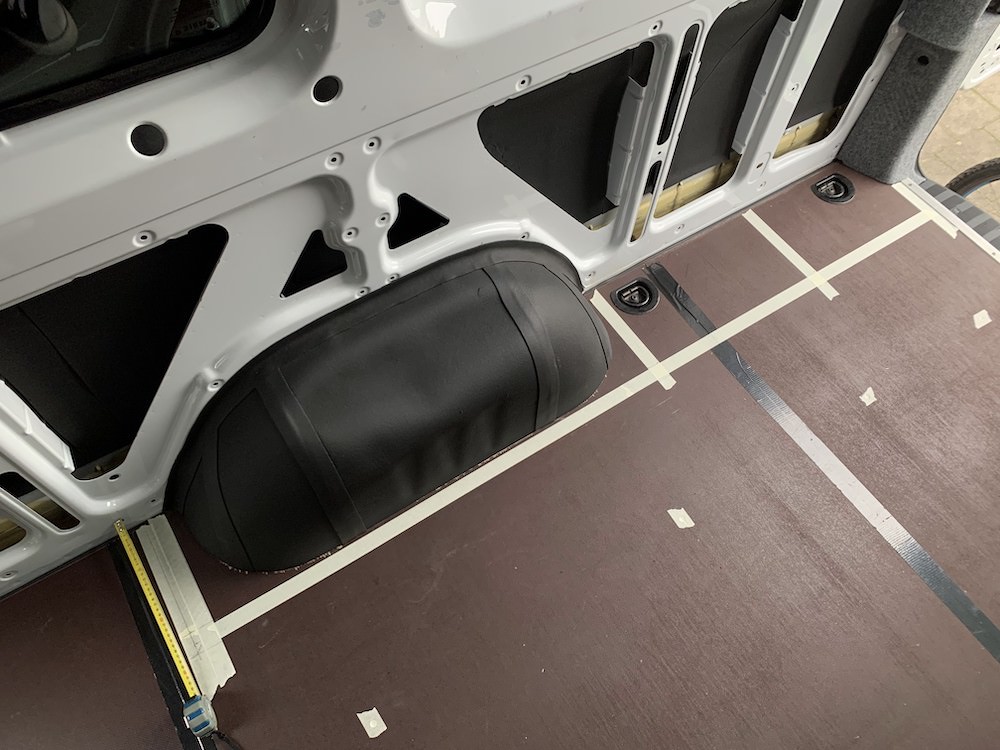

Der Bettkasten rechts und links soll vier Aufgaben erfüllen:

- das Klappbett stützen

- Stauraum bieten

- das Verzurren von Gegenständen zwischen den Bettkästen ermöglichen und

- die werksseitigen Verzurr-Punkte im Boden zugänglich machen

Das Ganze baue ich so leicht es geht. Ein Alu-Rahmen und seitlich und oben Holzbretter, die den Querkraftschub aufnehmen. So ist der Bettkasten leicht und stabil. Dazu kommen noch Airline-Schienen und optisch fügt der Filz das mit dem Rest der Struktur dann hoffentlich gut zusammen.

Als der Plan so grob fertig war, habe ich beim Aluminium auf “Bestellen“ geklickt. Wie ich einzelne Details genau lösen werde, schau ich mir an, wenn es so weit ist. Wie sich herausstellen wird, ist genau das einer der größten Zeitfresser…

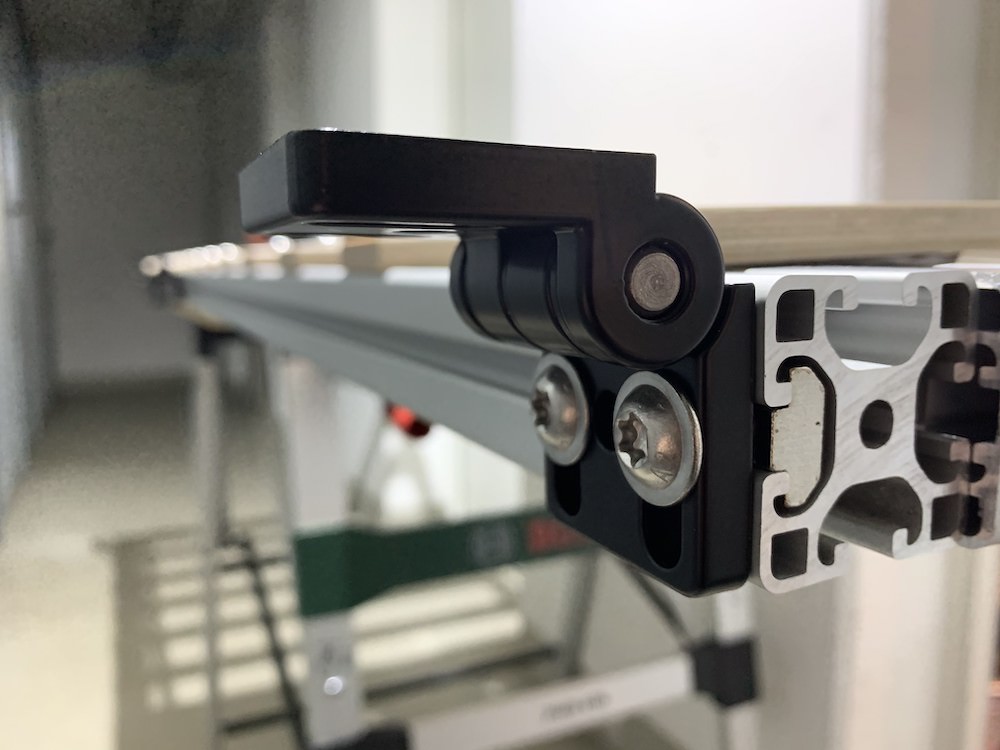

Jetzt geht es ans Vorbereiten und Bauen und nachdem ich meine 6 Wochen Lieferzeit abgesessen habe, ist auch endlich das Aluminium angekommen. Ein gutes duzend weitere Bestellungen für Winkel, Schrauben, Nutensteine und so weiter folgten. In vielen Tutorial Videos, heißt es immer: „kauft keinen Billigkram, sondern nur das Originalzubehör.“ Ich habe tatsächlich einige Mal nicht eingesehen für einen Winkel 2€ auszugeben und mich für andere Hersteller entschieden. Das war Fluch und Segen zugleich – durch verschiedene Arten von Verbindern, konnte ich im Bau sehr flexibel sein – gleichzeitig haben aber auch z.B. eine ganze Ladung Nutensteine so gar nicht in die Profile gepasst.

Bohren, Sägen, Feilen, Fluchen

Alu verzeiht nix. Das wurde mir auf zwei Arten bewusst. 1. Als ich die gelieferte Box aufmachte und dort derartig viele Späne vom Zurechtsägen drin waren, dass viele Profile stark verkratzt waren. Da das Paket sehr sehr schwer und es auf dem Weg scheinbar mehrfach heruntergefallen war, waren einige Profile dazu auch noch vermackt. Easy Systemprofile zeigte sich aber kulant und ersetzte die beschädigten Profile. 2. Muss man beim Arbeiten mit Aluminiumprofilen sehr genau sein. 1mm Abweichung sieht und merkt man sofort. Da ich Alu und Holz kombiniere, trifft das entsprechend auch für das Holz zu. Für eine komplett eingerichtete Werkstatt sicher kein Problem – mit ner Stichsäge im Kellergang schon eine Herausforderung.

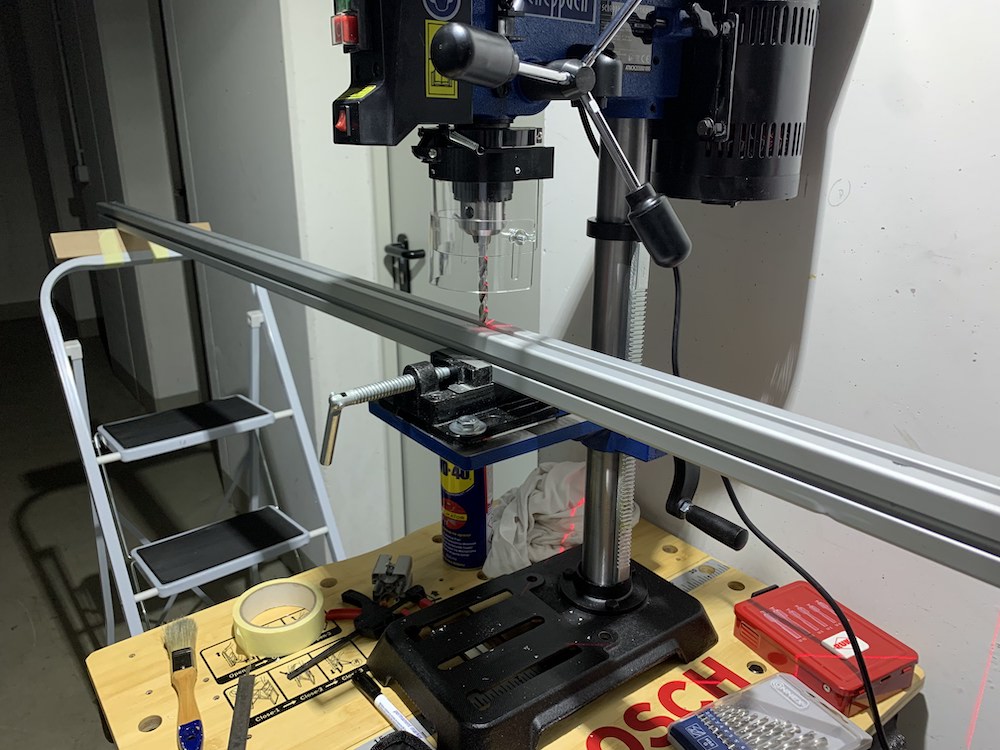

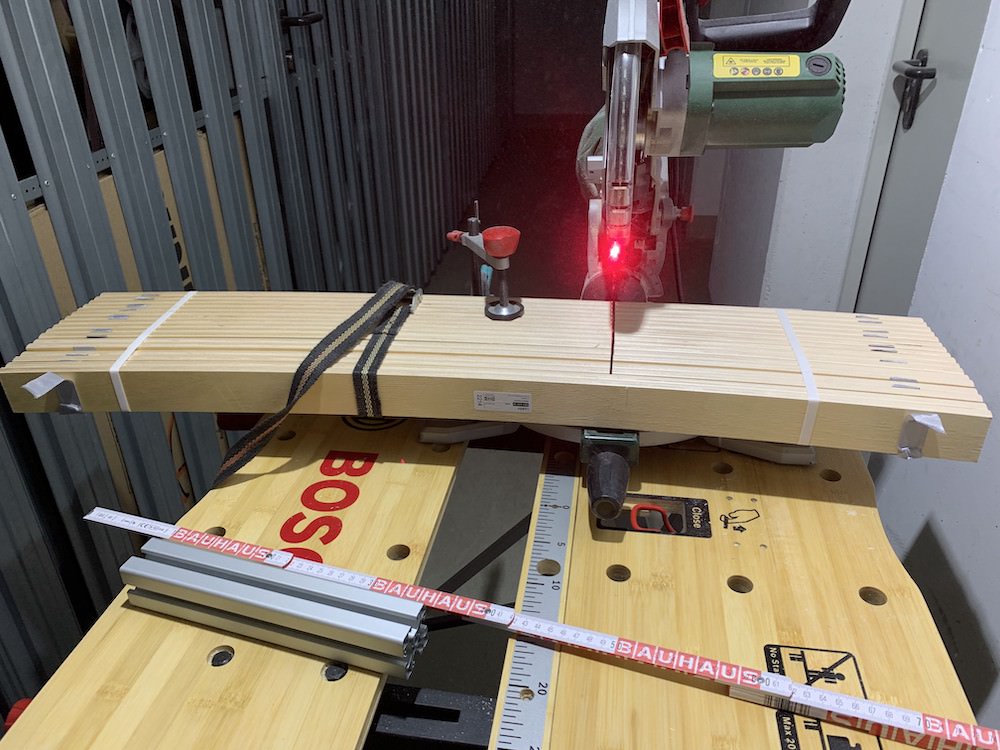

Ich habe mir die Profile auf Maß sägen lassen. Nachdem ich aber noch ein paar Anpassungen in der Länge machen musste, beginne ich auf der Fahrtrichtung rechten Seite mit der ersten Passprobe. Das Sägen mit der Kappsäge ist eine unfassbare Sauerei. Jeder, dessen Kind mal „Glitzer“ mit nach Hause gebracht hat, weiß was ich meine. Ich gebe mir zwar alle Mühe mit Pinsel und Besen alles möglichst sauber zu halten – werde aber sicherlich noch nächstes Jahr Alu-Späne finden.

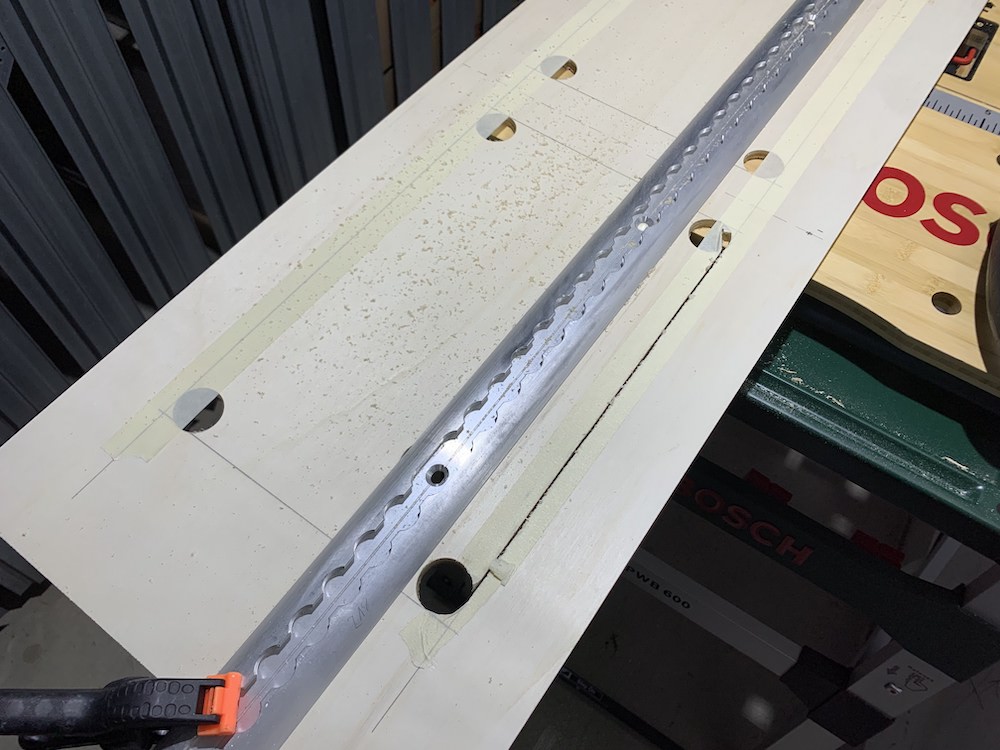

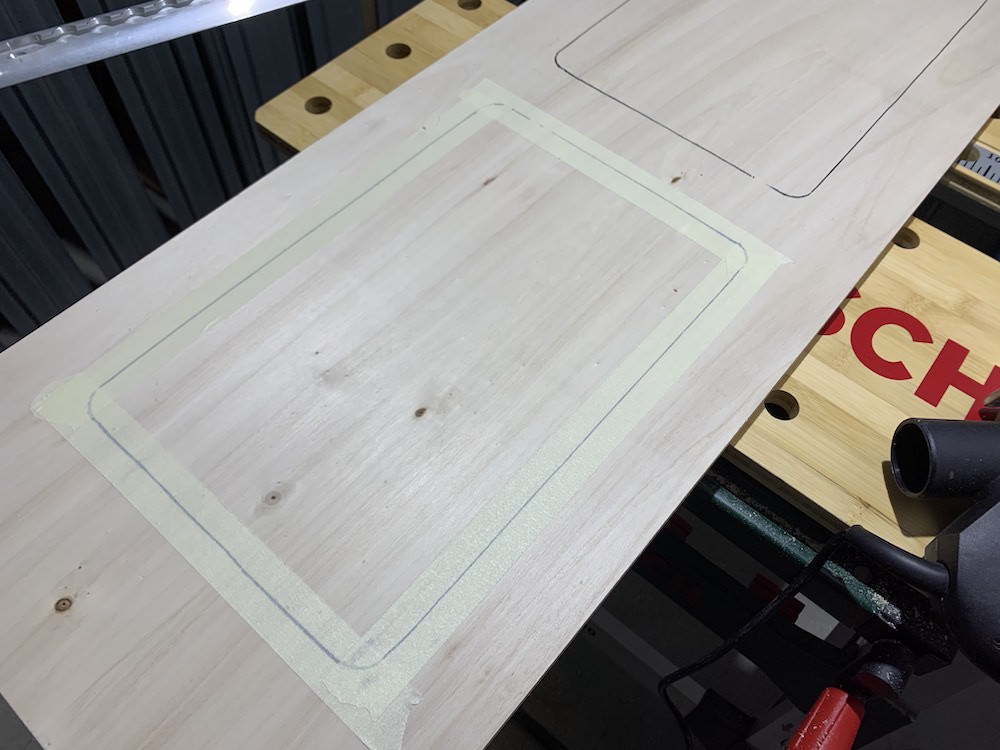

Nächster Schritt ist die eigentliche Liegefläche zu bauen. Die besteht aus einem 2m langen Alu-Rahmen, auf den dann ein Ikea Lattenrost geschraubt wird. Beide Lattenroste werden von ihrer Originalbreite von 90cm auf 59,5cm gekürzt, mit jeweils zwei Bohrungen versehen und dann mit (wahrscheinlich viel zu großen) M8 Schrauben und Nutensteinen am Profil verschraubt.

Ich kürze die 2m langen Seitenteile auf 1,92m, um Platz für die 4mm starken Blindkappen auf beiden Seiten zu schaffen. Als das fertig ist, kommen noch die Drehgelenke ran – bisher passt alles perfekt. Was jetzt noch fehlt sind Kleinteile wie z.B. Stützen, die die Mitte der Betthälften stützen werden, aber dazu in einem späteren Beitrag mehr.

Nachdem alle Einzelkomponenten fertig gebaut sind und ich auf der einen Seite nun die Passprobe abgeschlossen und einigen Änderungen eingearbeitet habe, fange ich nun an die Teile für die andere Seite zu bauen/anzupassen. Im nächsten Schritt geht es dann an den finalen Zusammenbau und den Anschluss an die Fahrzeugstruktur.

Stückliste/Werkzeuge: