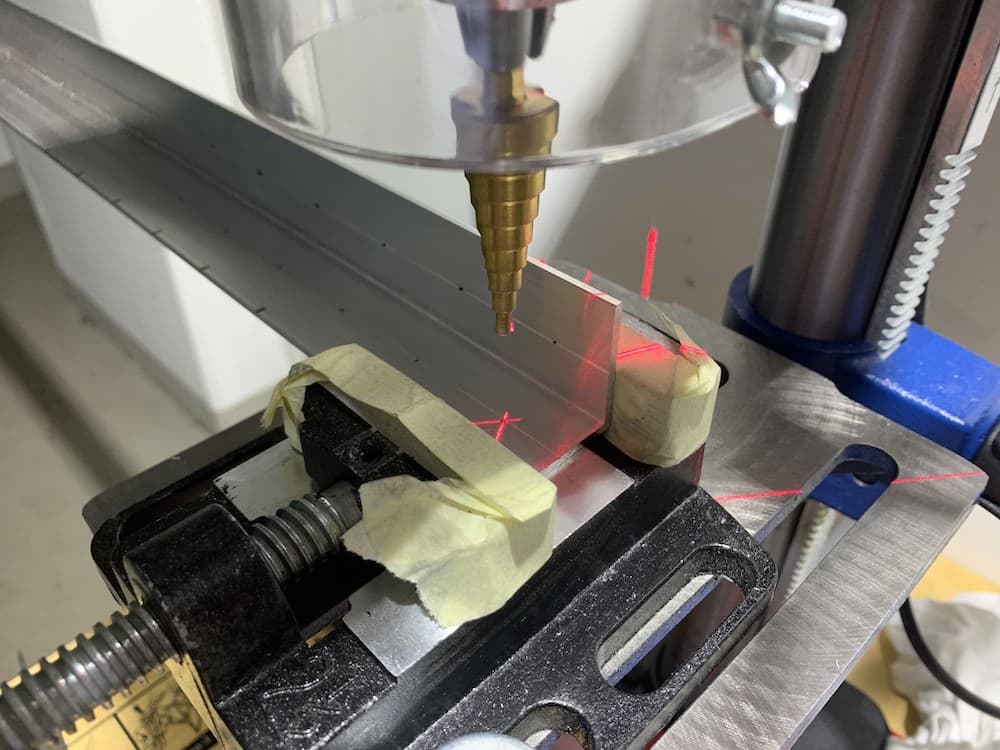

Das Fertigen der Einzelteile ist weitestgehend fertig und nach einigen Passproben wusste ich nun auch, wo das Ganze mit der Karosserie verbunden werden soll. Dazu nutze ich, wenn möglich, bereits vorhandene Punkte im Auto – z.B. die Bohrungen, die vorher für die Seitenverkleidungen genutzt wurden. Diese Löcher bohre ich auf 11mm auf und setze dort M8 Nietmuttern ein.

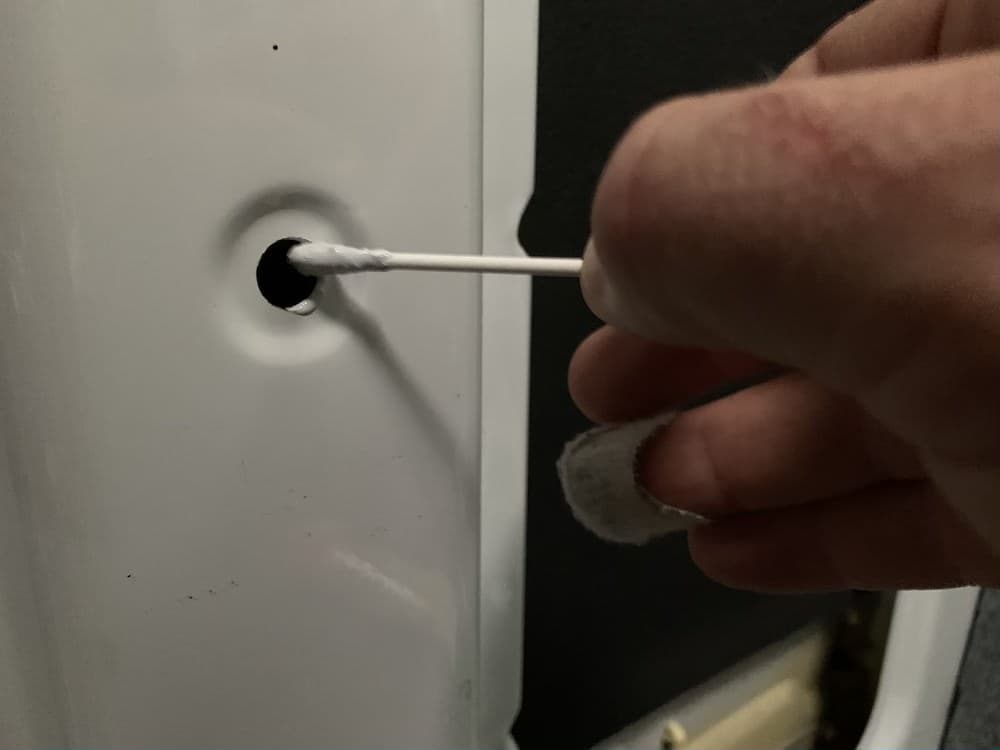

Hier ein kleiner Tipp für den geneigten Sparfuchs. Statt für jede kleine Lackarbeit einen neuen Pinsel zu opfern, einfach einen Q-Tip nehmen, in Farbe tauchen und dann z.B. das frisch erweiterte Bohrloch mit Grundierung vor Rost schützen. Und noch ein weiterer kleiner handwerklicher Tipp, für die die ihn noch nicht kennen: Pappelsperrholz ist sehr spröde. Um ein Ausreißen der Holzfasern bei Bohren zu vermeiden, klemme ich mir immer ein kleines Holzreststück darunter. Das geht natürlich auch mit Festhalten, wenn man keine Angst um seine Finger hat…

Einbau Bettkästen

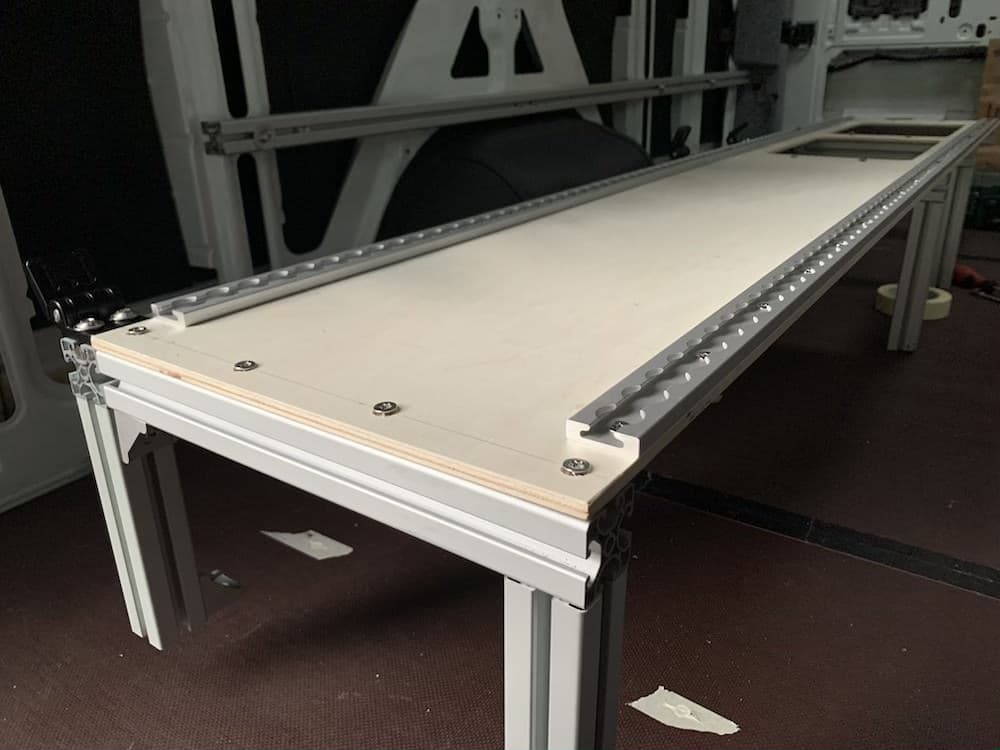

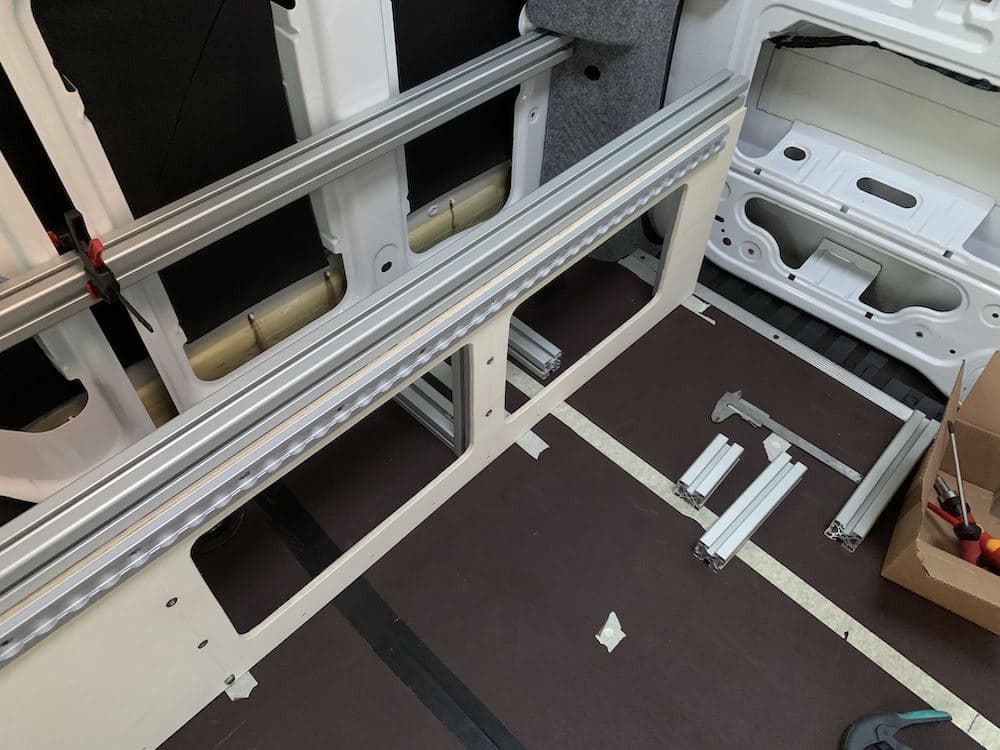

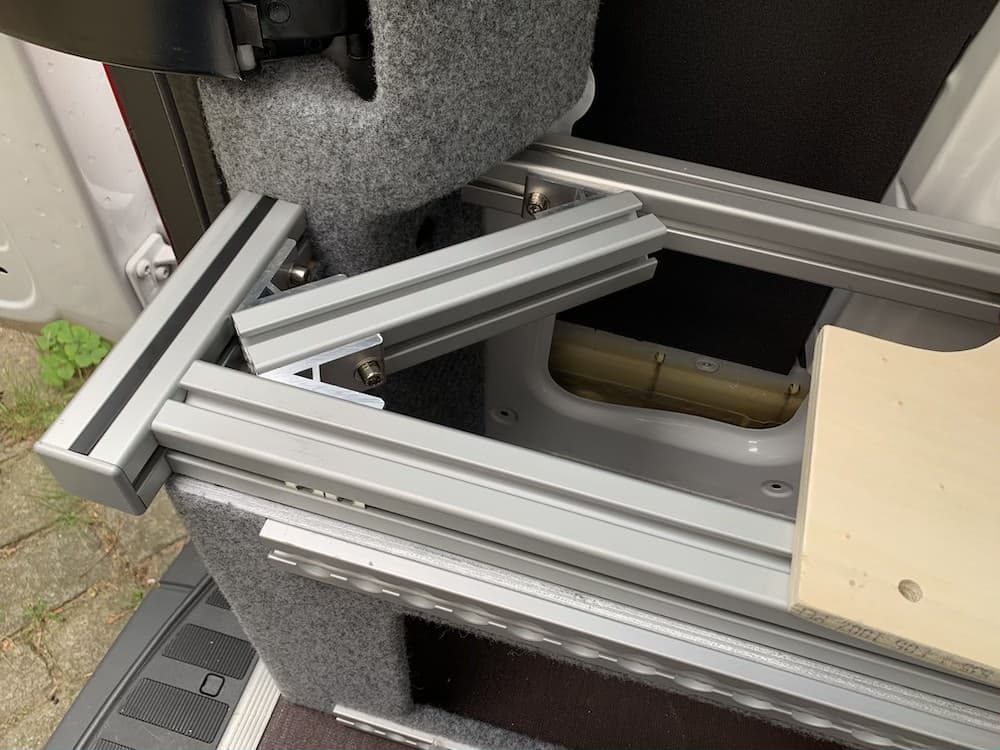

Die oberen Aluprofil-Schienen bohre ich mit 8mm komplett durch und befestige sie mit langen Inbusschrauben am Fahrzeugrahmen. Das macht einen sehr soliden Eindruck – so kann es weitergehen. Ich lasse diese Profile etwas länger und in Fahrtrichtung aus dem Bettkasten herausragen, um dort dann später für Küche und Schrank schon mal einen soliden Befestigungspunkt zu haben.

Der Gerüstbau geht gut voran, wird aber häufig von ausgiebigem Fluchen unterbrochen, weil ich schon wieder vergessen habe, hier noch einen Nutenstein einzusetzen oder da auf die richtige Reihenfolge zu achten. Das fehlerhafte – vom Angelsachsen auch “Pre-loading“ genannte – Einsetzen der korrekten Anzahl von Nutensteinen ins Profil, lässt einen häufig die ganze Konstruktion wieder auseinanderbauen. Beim zweiten Bettkasten auf der Beifahrerseite, läuft dann alles wie geschmiert. Für die nächsten Elemente (Schrank, Küchenblock) werde ich mir wohl besser eine Zeichnung mit allen Details machen und in den Bus hängen.

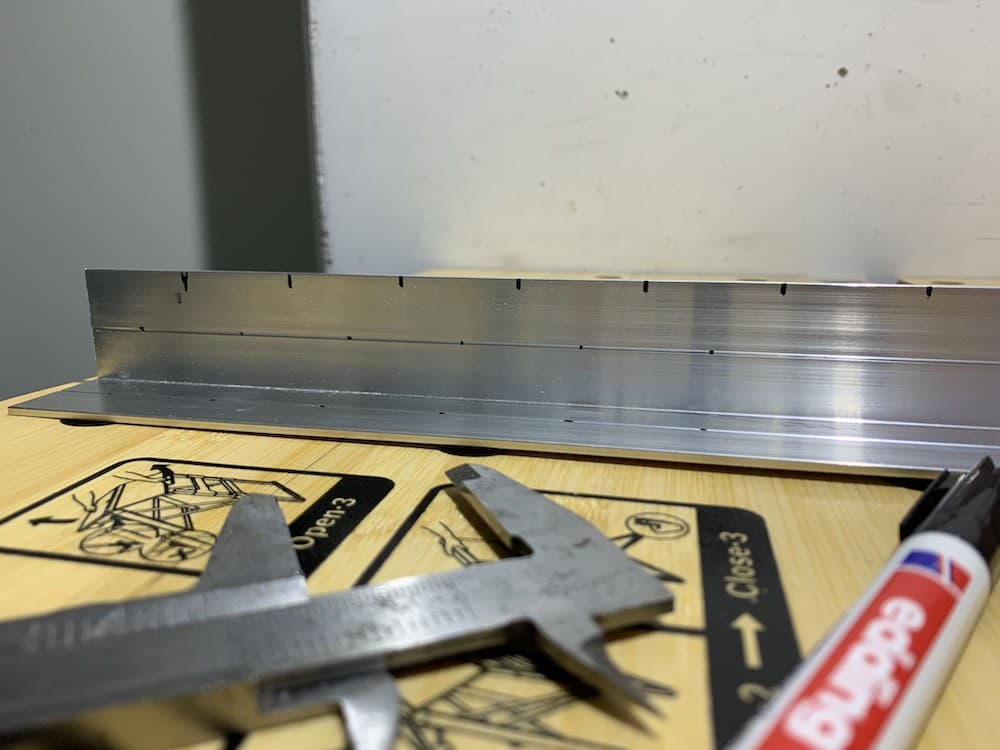

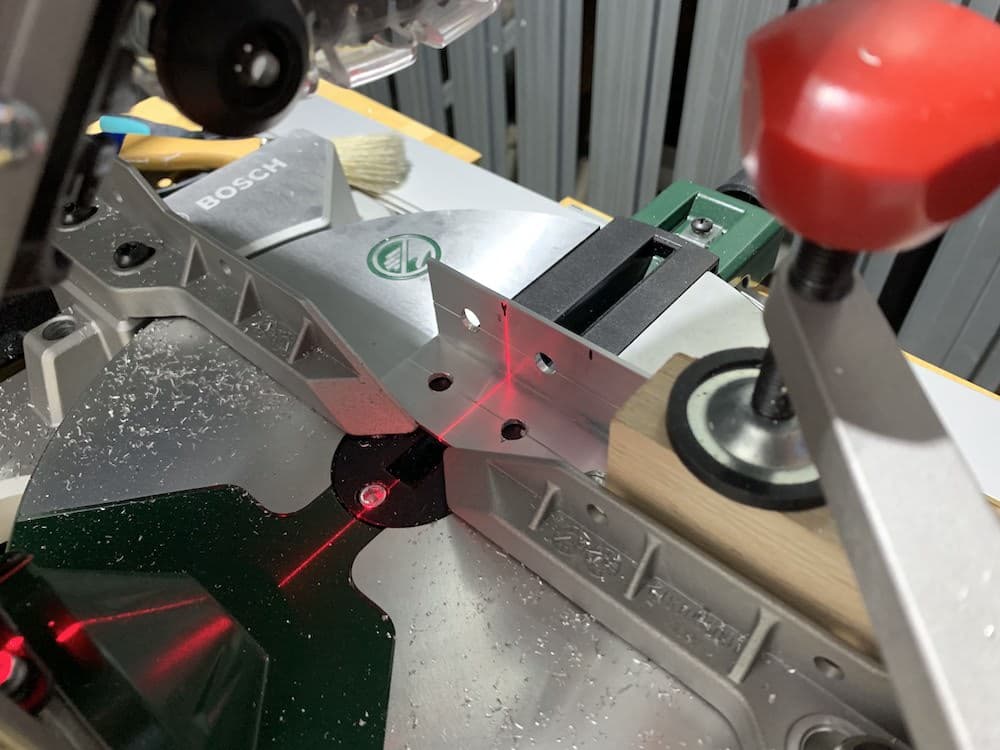

Zu guter Letzt, fertige ich mir noch Winkel an, die die unteren Aluprofile mit der Struktur verbinden. Diese säge ich mir aus einem langen Aluprofil, bohre die Löcher wo ich sie brauche – den nicht immer ist auch genau da Platz wo ich mit meinem Profil ankomme.

Als auch das fertig ist und die Seitenteile mit Filz bezogen sind geht es endlich an den finalen Einbau. So weit passt alles sehr gut und sieht auch genauso aus, wie ich es mir erhofft habe. Um den Bau der Bettkästen abzuschließen, kommen noch Abdeckprofile auf die unteren Nuten, in denen sich schnell Dreck ablagern wird und die nur schwer zu reinigen sind.

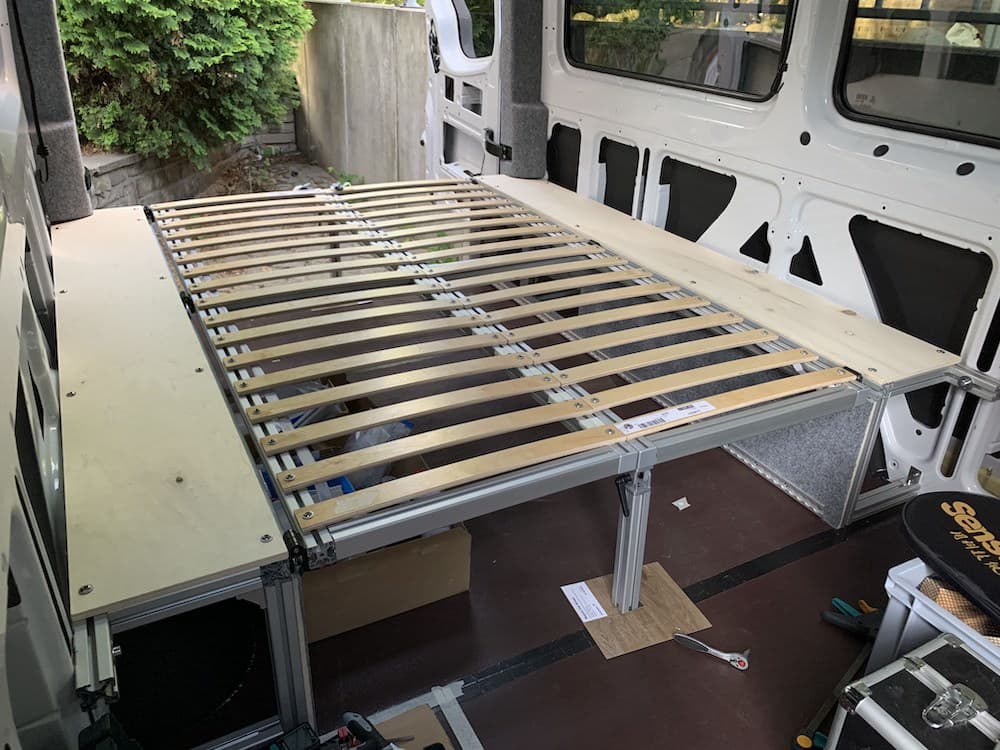

Klappbett Zusammenbau

Die vorgefertigten Liegeflächen werden nun mit Gelenken mit dem Bettkasten verbunden. Damit das Bett in der Mitte nicht nach unten fällt, habe ich drei Stützen angebracht, die sich bei Bedarf wegklappen lassen. Um die andere Liegefläche abzustützen habe ich drei “Laschen“ an Liegefläche #1 angebracht. Mal schauen, ob das alles so funktioniert. Mit Matratzen obendrauf sollte da während der Fahrt nix rütteln oder scheppern. Falls doch, ist eine Option die Laschen zu entfernen und auch an Liegefläche #2 klappbare Stützen anzubringen. Allein solche Optionen zu haben, finde ich an diese Bauweise so großartig. Diese Korrekturen wären in Holzbauweise sicherlich nicht so einfach machbar gewesen.

Finale Handgriffe sind noch bei den Matratzen die Ecken der Heck-Säule auszuschneiden und das übrige Material entsprechend zu vernähen. Zu Beobachtungen, Modifikationen und Änderungen werde ich sicher noch einen Beitrag schreiben. Hier und da habe ich schon Ideen, wie man noch einige Details verbessern kann. Jetzt freue ich mich aber erstmal über das fertige Klappbett im Bus.

Stückliste/Werkzeuge: